Auf dieser Seite ist vorerst einmal alles Allgemeine zum Thema Schallplatte zu sammeln. Sollten einzelne Unterpunkte zu groß werden bietet sich evtl später eine Ausgliederung als Unterseite an.

Plattenpflege

Hier ist einzufügen dass Schellackplatten einer anderen Pflege bedürfen als Vinyl-Schallplatten !!!

Zur Plattenpflege möchte ich meine bisherigen Erfahrungen hier aufführen, wer aber will und auch soll, so zu sagen als Alternative, kann sich die diversen Beiträge im Forum von Jukebox-World reinziehen. Habe es auch so gemacht und einges Interessantes und Amüsantes zu diesem Themas gefunden. Nun wie der interessierte Leser vielleicht weis, beschäftige ich mich hauptberuflich als Puppendoktor, Restaurator und Vergolder, durch diese Tätigkeit besitze ich ein breites Spektrum an Erfahrungen im Bereich von Kunststoffen, da ja sehr viel Puppen aus solchen Verbindungen hergestellt werden und logischerweise auch mit Schallplatten und deren Reinigung.

Singels sind aus Kunststoff hergestellt, geläufiger aber unter dem Namen Vinyl`s bekannt. Vinyl gibt es in den versch. Zusammensetzungen und für dieverse Anwendungen und wer dazu mehr Wissen möchte, kann dies im Internet tun. Egal nun aber um welche Kunststoffe es sich handelt, niemals dürfen diese mit Reinigungsmittel welche Lösungsmittel oder Weichmacher enthalten, gereinigt werden.

Ausnahmen bestätigen jedoch die Regel und Isopropylalkohol, auch IPA genannt, kann in entsprechender Verdünnung eingesetzt werden, jedoch als maximale Lösung im Verhältnis 1 : 5 mit enthärtetem Wasser. Normales Leitungswasser kann zum Spülen im Vorbad verwendet werden, aber nicht ratsam als Schlussbad, da sich die gelösten Mineralien im Wasser bei der Trocknung als Beschlag absetzen, was dann unter Umständen wieder zu Rauschen und Knistern führen kann.

Ich verwende zur Grundreinigung meiner kostbaren Stücke seit Anbeginn den Reiniger BREF, in der Variante Fettlöser, und zwar in der Verdünnung 1:3 ( 1 Teil BREF, 3 Teile Wasser )und es ist unglaublich, was hier alles an Schmutz runter- entfernt wird. Verwende diesen Reiniger nun schon seit er erhältlich ist und benutze das Produkt auch für meinen berufliche Tätigkeit.

Am Anfang habe ich aber auch alle Platten von Hand gewaschen und mich sehr oft darüber geärgert, dass die aufgeklebten Labels aus Papier nass wurden.So gut es also ging, jede einzelne Platte zuerst auf der einen und dann auf der anderen Seite mittels Schwamm und BREF bis zum Label eingeseift und ein paar Minuten einwirken lassen. Danach in einem Becken mit Wasser, das so gefüllt ist , dass das Label nicht ins Wasser kommt, wird die Platten gespült. Das gleiche Prozedere im nächsten Spülbad aus destilliertem Wasser wiederholen und zum Schluss dann ins letzte Bad mit IPA.

Die Platten danach mit einem Baumwollflies ( verwendet der Autolackierer ) oder Microfasertuch für optische Anwendungen was absolut Fusselfrei ist abtrocknen und einige Zeit an der Luft stehen lassen. Schwere Verschmutzungen habe ich im extra zugelegten Ultraschallbad erfolgreich gereinigt. Verunreinigungen mit Wachs oder sogar Farbe sind da schon bedeutend aufwändiger im Handling und bedürfen schon sehr viel an Erfahrung um fachgerecht abgenommen zu werden. Spezielle Instrumentarien und Chemikalien sind da Grundvorausetzung.

Verwenden sie auf keinen Falls sogenannte Antistatikmittel, sei dies in flüssiger oder Sprayform, die darin enthaltenen Elemente bringen sie fast nicht mehr aus den Rillen heraus und bei öfterer Anwendung ist die Platte total zugesabbert mit dem Zeug und kann entsorgt werden.

Die Selbstbau Plattenwaschmaschine

Videoclip dazu unter:

http://www.myvideo.ch/watch/4917222

Version mit dem Grillmotor

Der Bau dieser Reinigungsanlage für 7" Singles stellt keine grossen Probleme dar und jeder handwerklich geschickte Bastler kann dieses Gerät selber bauen. Benötigt wird dafür folgendes Material:

selbsgebaute Waschmaschine

Rückseite mit Motor

1 Ultraschallbad mit 3 Liter Inhalt, idealerweise mit Ablaufhahn (findet man immer wieder bei e-bay).Das Gerät ist zwar nicht ganz billig, lohnt sich aber dennoch, denn für viele Dinge findet es seinen Einsatz und nicht nur alleine zur Plattenreinigung.

1 Elektromotor mit Getriebe (max. 40 UpM), gut geeignet ist ein Batteriebetriebener Grillmotor, oder ein Plattenspielermotor, oder ein DC Motor aus dem Modellbaubereich geht auch.

10 Scheiben aus Plexiglas oder PVC, Durchmesser 95 mm x 10 mm

20 O-Ringe für Abwasserrohre, Durchmesser 90 mm, Stärke 3

1 Gewindestange M 8 x ca. 300 mm

1 Nagel oder alter Bohrer Durchmesser 2,5 mm

1 Stück ALU oder Kunststoff Rundmaterial Durchmesser 30 mm, Länge ca 100 mm

1 Plexi oder PVC Platte ca. 650 x 200 x 10 mm

1 Abwasserrohr aus PVC mit Durchmesser ca. 120 mm, Länge ca. 100 mm

Anschlussdraht, Stecker, Schalter, evtl. Netzteil

Schrauben, Sekundenkleber

Werkzeuge

Drehbank, Metallsäge, Bohrmaschine, div. Bohrer, Tischkreissäge, Heissleimpistole, Schleifpapier, Heissluftfön

Bauanleitung

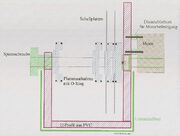

Der Bau ist abhängig von der Grösse des Ultraschallbades und so sind die Masse dem Gerät entsprechend anzupassen.

Detailübersicht

'U-Profil'

PVC U-Profil in der Seitenansicht

U-Profil mit ausgeschnittener Bodenplatte

Zuerst schneiden wir aus der PVC Platte entsprechend der Motorgrösse, den Streifen in die entsprechende Breite, da dieser dann als Motorhalterung dienen wird. Mit einem Winkel zeichnen wir uns nun vom einen Ende des Steifens im Abstand von ca. 28 cm eine Markierung auf. Anschliessend Spannen wir den Streifen winkelgerecht mit einem Eisenwinkel oder starken Holzlatte auf der Werkbank fest. Mit dem Heissluftfön erwärmen wir das PVC so lange, bis es weich wird und sich im rechte Winkel abbiegen lässt. Danach lassen wir die Sache auskühlen und vermessen nun den Boden des Ultraschallbeckens. Dieses Mass übertragen wir nun wieder auf den zuvor abgewinkelten Teil und verfahren mit der gleichen Technik um den zweiten Schenkel zu biegen. Nach dem Abwinkeln darauf achten, dass das nun entstandene U förmige Teil gut in den Behälter eingepasst wird so lange es noch heiss und formbar ist. Drücken Sie das U nun in die Wanne und mittels eines Holsklotzes drücken sie es passend in den Boden- Seitenwandbereich, es sollte etwas überspannt werden, sprich, der Schenkel darf etwas weiter nach innen gebogen werden.Dies hat zum Zweck, dass wir später beim Einsetzen der Platten eine Vorspannung bekommen. Halten Sie den Holzklotz nun so lange unter Druck, bis das PVC hart geworden ist und achten sie darauf das beide Schenkel in einer Flucht zueinander ( paralell ) stehen, also nicht schief sind. Zeichnen sie nun mit dem Filzstift eine Markierungslinie am gebogenen U-Profil an ( von aussen, am Rand des US-Bades ), bevor sie das erkaltete Profil aus der Wanne nehmen. Als nächstes Bohren wir in die beiden Schenkel des U-Profils nun die Löcher mit entsprechendem Durchmesser. Auf dem längeren Schenkel das Loch für die Motorwelle, auf dem kürzeren das Loch für die Welle mit Spannmutter. 12mm oberhalb der zuvor angezeichneten Linie, in der Mitte des längeren Schenkels, wird das erste Loch für die Motorwelle zuerst mal mit 9mm und später dann mit 15 mm Durchmesser gebohrt. Gleichzeitg können wir dann auch die Löcher für die Motorbefestigung bohren. Logischerweise entsprechend dem Motor angepasst, evtl. muss man sich aber eine Motorhalterung und entsprechende Distanzhülsen bauen. Auf der gegenüberliegenden Seite bohren wir zuerst ebenfalls ein 9er Loch und bohren dieses später in ein 15er Loch, dass ganz genau in der Flucht der anderen Bohrung liegen muss, denn hier kommt schlussendlich die Welle mit den eingespannten Platten rein. Der vordere Schenkel kann nun entsprechend gekürzt werden und zwar so, dass wir 5 mm über dem 15er Loch das restliche Material absägen. Anschliessend entfernen wir noch das Material über dem 15er Loch, so das wir einen U-förmigen Lagersitz für unsere Welle erhalten. Das U-Profil muss nun noch im Bodenbereich aufgeschnitten werden, damit die Schallwellen ungehindert an die Schallplatten gelangen können. Links und rechts werden im Bodenbereich 2 cm vom Rand entfernt mit der Tischkreissäge die Einschnitte eingesägt, anschliessend dann mit einem Metallsägeblatt die beiden anderen Schnitte ausgeführt, so dass nun in der Bodenplatte ein rechteckiges Loch entstanden ist. Alternativ dazu kann man aber auch mit der Lochkreissäge die Bodenöffnung herstellen.

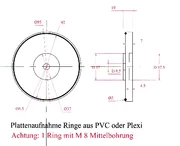

Die Plattenaufnahmen

Zeichnung PVC Scheiben mit O-Ring

Welle mit Spannschraube und letzter Plattenaufnahme

Welle mit Spannschraube und letzter Plattenaufnahme

Für die Plattenaufnahmen entnehmen sie die entsprechenden Masse aus der beigefügten Zeichnung. Aus einem Streifen PVC oder Plexiglas werden die 10 Scheiben mittels Lochfräse oder mit der Stichsäge grob ausgesägt ( Durchmesser ca. 100 mm ) wichtig dabei, dass das Zentrumsloch nicht grösser als 7 mm wird. Sind die Scheiben ausgeschnitten, dann werden die Zentrumslöcher auf 8 mm aufgebohrt. Anschliessend werden alle Scheiben auf eine Gewindestange M 8 aufgefädelt und links und rechts mit einer U-Scheibe und Mutter fest verspannt. Dieses Paket spannen wir nun in die Drehbank und drehen es genau auf 95 mm Durchmesser ab. In der gleichen Einspannung drehen wir nun den ersten Absatz für die Plattenaufnahme auf 37 mm Durchmesser, mit einer Breite vom 3 mm. Diese erste Scheibe wird nun ausgespannt, also von der Gewindestange genommen und an die Stelle der 2. Scheibe gebracht. Die 2. Scheibe ist nun an der ersten Stelle und kann analog zur ersten Scheibe gedreht werden. So verfahren wir mit allen 10 Scheiben bis diese fertig sind. Nun werden 9 Scheiben ( 1 Scheibe bauen wir etwas anders ) an dem zuvor angedrehten Ansatz ins Dreibackenfutter gespannt und die 4 mm tiefe Eindrehung von 37,5 mm gedreht. In der gleichen Einspannung drehen wir dann gleich noch die Rille für den O-Ring mit einer Tiefe von ca. 2,5 mm. Achtung in diesem Zusammenhang: Die O-Ringe sind ja von 90er Abwasserrohren und in der Regel ca. 3 - 4 mm Stark. Die Rille in den Scheiben muss also so gedreht werden, dass der O-Ring etwas aus der Rille herausstehen muss ( ca. 0,5 mm ), damit er ja ein Eindringen von Wasser auf das Etikett verhindern kann. Sind alle Scheiben so gedreht, werden die Nuten für die O-Ringe noch auf der anderen Seite eingedreht. Anschliessend kleben wir die zuvor gereinigten Gummi O-Ringe in die Nuten. In die eine Scheibe die auf der einen Seite nicht bearbeitet wurde, bauen wir noch eine M 8 Gewindehülse oder eine M 8 Mutter ein und vekleben diese so, dass sie nicht verdreht werden kann.

Spannmutter

eingesetzte Welle mit Spannmutter

eingesetzte Welle mit Spannmuter und letzter, fest montierter Plattenaufnahme

Die Spannschraube wird am besten aus einem Stück Rundaluminium gedreht, oder aber aus Kunststoff. An dem 30 mm Durchmesser und 100 mm langen Rundmaterial drehen wir zuerst einen Ansatz von 15 mm Durchmesser auf einer Länge von 25 mm. Nun Schneiden wir das Stück auf eine Gesamtlänge von ca. 37 mm Länge ab und setzen es verkehrt herum in die Drehbank. Zuerst drehen wir die Fläche sauber, bohren ein durchgehendes M 8 Gewinde in das Werkstück, danach bohren wir auf der grösseren Sire mit einenn 10er Bohrer ein sackloch von ca 15 mm Tiefe. Die Kanten sollten angefasst werden, damit wir uns später beim Festziehen nicht verletzen.

Motoreinbau für Grillmotor

Imbussschraube mit eingefeilter Nute

Version 1

Auf der Motorenwelle muss ein Mitnehmer ( siehe dazu Zeichnung ) montiert sein, der die eingespannten Platten auf der Welle dann auch drehen kann. Bei Verwendung eines Grillmotors haben wir es sehr einfach, da wir im Getriebeteil des Motors ein 4kant Loch für den Spiess haben. Das 4 Kant Loch im Motor wird vorsichtig aufgebohrt und anschliessend ein Gewinde eingeschnitten, M 8 oder M10 ( meistens ist das Material aus ALU Spritzguss ). Anschliessend wird passend zum zuvor geschnittenen Gewinde eine passende Imbussschraube ( zum Beispiel M 8 x 60 ) am Kopf bearbeitet. Genau in der Mitte des Kopfes der Schraube feilen wir eine 3 mm breite Nut ein, und zwar 3-4 mm tief. Als erstes montieren wir nun den Motor ( vorher müssen natürlich die Montagelöcher ins U-Profil gebohrt werden ), danach setzen wir die Schraube in den Motor ein, so dass der Kpf max. 2 mm aus dem Loch heraus steht und sichern diese mit Sekundenkleber oder Loctide. Zur Ueberprüfung dann gleich mal einen Probelauf ausführen. Analog verfahren sie in ähnlicher Weise bei anderen Motoren.

Version 2

etwas einfacher in der Herstellung

Beim Grillmotor muss ein 4 Kant hergestellt werden, dazu habe ich die M 8 Gewindestange mit dem Hammer auf einer Länge von ca. 3cm zum 4 Kant geschlagen. Wichtig ist, dass der so entstandene quadratische Querschnitt nun genau in die Motoraufnahme passt. Bei meinem Grillmotor war die Aufnahme genau 6,5 x 6,5mm und ich habe den Vierkant auf der Gewindestange leicht konisch angeschliffen, damit er leichter in die Aufnahme passt. Der Vierkant wird nun in den zuvor befestigten Grillmotor eingeführt und die Plattenaufnahmescheibe mit dem M 8 Gewindeloch kann nun montiert werden, sprich, so weit hinein schrauben, dass noch ca 1mm Spiel zwischen Scheibe und U-Profil vorhanden ist ( bei Bedarf ist der Vierkant etwas zu kürzen ). Danach die Scheibe mit Sekundenkleber sichern.

fertig zusammengebaut und eingesetzte Konstruktion

Aufnahmewelle für die Platten

Aus der M 8 Gewindestange fertigen wir und nun die Welle an. An einem Ende feilen wir nun einen Schlitz von ca 3 mm Breite und 4 mm Tiefe, absolut genau in der Mitte der Welle ein. Aus einen alten Bohrer oder Nagel, Durchmesser2,5 mm, schneiden wir ein max. 14 mm langes stück ab, setzen es in die Nut und verlöten es mit Weichlot ( geht sehr gut mit dem Heissluftfön ). Probehalber setzen wir die noch nicht abgelängte Gewindestange in den Mitnehmer am Motor und schauen das diese perfekt läuft ohne anzustehen. Im nächsten Schritt montieren wir die Plattenaufnahmescheibe mit dem M 8 Gewindeloch auf der Gewindestange und zwar so, dass sie bis zum eingelöteten Stift gedreht wir und verkleben diese mit Sekundenkleber. Wichtig ist dabei, dass der angedrehte Absatz nicht zum Stift zeigt, sondern die unbearbeitete Seite.

'Endspurt'

Der Motor muss logischerweise noch vor Wasser-Flüssigkeiten geschützt werden ( die Motorabdeckung entfällt bei Verwendung eines Grillmotors ) und dazu habe ich aus einen 120 mm Abwasserrohr eine einfache Abdeckung mit Heissleim aufgeklebt ( geht aber nur, wenn das U-Profil aus PVC ist ). Bei Verwendung mit 220V Motoren oder Netzteilen, sind die nötigen Installationsvorschriften unbedingt einzuhalten und das Gerät ist entsprechend zu erden. Unbedingt sollte dazu der Motor auch nur über einen Gerätestecker mit dem Netz verbunden werden. Setzen wir nun das Gerät in den Ultraschallreiniger und montieren noch als letztes die 2 Anschlagklötzchen mit Sekundenkleber an dem kurzen Schenkel. Das wäre es gewesen: Materialaufwand rund 30 Euro, plus Ultraschallbad, kommen ca. 6 Std. Arbeit und 100%iger Spassfaktor beim Basteln dazu. Unterm Strich ein perfektes Gerät zur schonenden und perfekten Reinigung Eurer wertvollen Platten. Wer sich das Gerät nicht selber bauen kann, soll sich bei mir, soderica, melden,werden uns da schon was einfallen lassen.

Arbeitsvorgang:

Zuerst fädeln wir alle Platten auf die Welle, 1. Platte, dann Aufnahmering, 2 Platte- Aufnahmering usw. schrauben dann die Spannschraube auf und sezten die Platten in die Maschine ein. Je nachdem, ob ihr die Variante 4 Kant oder die Aufnahme mit dem Querstift gewählt habt, die Verbindung zum Motor sollte sauber erfolgen ( hier hat der 4 Kant entscheidende Vorteile ).Normalerweise kriegt Ihr nun 10 Platten auf die Welle, falls nicht und es nur 9 sind, müsst Ihr hier mit einer Distanzscheibe das Spiel einstellen. Wichtig ist, dass die Platten fest zusammen geklemmt werden, so dass die Covers nicht nass werden. Jetzt könnt Ihr das Gerät einschalten und die Platten sollten sich drehen.

Die Reinigung

Den Reiniger einfüllen und zwar nur so hoch, dass die Rillen der Platten komplett in der Flüssigkeit sind. Den Ultraschallreiniger und die Plattenwaschmaschine einschalten, laufen lassen. Aus Erfahrung sind 3 Minuten ausreichend und das Ergebnis ist mehr als perfekt. Wer hier nun einen Ultraschallreiniger mit Ablaufhahn hat ist klar im Vorteil, denn einfach Ablaufen lassen, Platten rausnehmen mit Leitungswasser abspülen, wieder montieren und mit destilliertem Wasser und IPA den Vorgang wiederholen, danach Flüssigkeit wieder ablaufen lassen und Waschmaschine ohne Ultraschallbad ca. 5 Minuten weiterlaufen lassen. Ich muss da leider etwas anders vorgehen: Geräte vom Netz nehmen, Platten rausnehmen, Bad entleeren, destilliertes Wasser mit IPA einfüllen und die zuvor im Leitungswasser abgespülten Platten wieder rein. Danach das Bad leeren und die Platten nochmals rein in die Maschine, zum trocknen. Man kann die Platten nach dem Schlussreinigen auch in einen Plattenrechen zum trocknen stellen, jedoch habe ich mit obiger Variante das bessere Ergebnis erzielt. Dann Platte für Platte von der Welle nehmen und mit einen Microfasertuch für optische Anwendungen, die Platten abreiben. Das Ergebnis wird Euch begeistern, perfekt sauber, kein Schmutz mehr vorhanden, keine, nicht mal winzigste Partikel sind zu finden ( mit Mikroskop überprüft ), die Scheiben sind so sauber wie aus der Presse. Habt also mehr als 2000 Euro gespart und könnt 10 Platten auf einmal reinigen!!

Hilfe bei verbogenen Platten

Verbogene oder stark verformte Platten können mittels Wärmequelle / Heizplatte mit Regler wieder gerade geformt werden. Ideal ist auch eine Temperaturanzeige, so dass Sie genau die benötigte Temperatur von 65 Grad einstellen können. Die Platte muss dazu auf einer Silikonmatte auf die Heizplatte gelegt werden und sobald die Oberfläche der Platte die 65 Grad erreicht hat eine weitere Silikonmatte von ca 3mm Stärke darüberlegen. Anschliessend das gesamte Paket auf eine absolut plane Fläche legen, eine dicke Glasplatte drauf und ein schweres Gewicht darauf stellen. Danach alles auf Zimmertemperatur abkühlen lassen und wenn alles funktioniert hat sollte die Platte jetzt wieder plan sein. Vorsicht auf keinen Fall mehr als 75 Grad einstellen, ansonsten die Rillen sich unweigerlich verformen. Die Anwendung dieser Technik erfolgt deshalb auf eigene Gefahr und sollte zuerst an Abfallexemplaren geübt werden. Noch besser ist ein beheizbarer Vakuumtisch mit Glasplatte und Gummimembran, so wie ihn Fotofachgeschäfte verwenden. Damit erhält man die besten Ergebnisse und viele Platten können gerettet werden.

WICHTIG Bevor die Platten erwärmt und gerichtet werden, müssen diese unbedingt vorher gereinigt werden, dass ist zwingend erforderlich, ansonsten sich Schmutzpartikel in die Rillen eindrücken können.

Herstellung eines Plattenbüglers

Für die Herstellung eines einfachen Richtgerätes für verbogene 7" Singles kann man mit einfachen Mitteln ein entsprechendes Gerät selber bauen.

Benötigt werden dazu folgende Sachen:

1 Rechaudplatte rund od. eckig / Wärmeplatte für Speisen eignen sich dazu ebenfalls Anschluss 220 Volt mit Temperaturregler (findet man für wenige Euro auch bei e-bay

1 alte Bremsscheibe vom Golf oder 1 Stück Glasplatte mit mindestens 1 cm Dicke

2 Silikon-Teflonmatten (ein Griff in Mutters Backuntensilien genügt hier meistens, denn zum Backen werden solche Matten ja benötigt)

1 Messgerät mit Temperaturfühler, empfiehlt sich zu Kontrolle der Temperatur und man kann somit genaue Markierungen am Regler anbringen.

Ich habe mir bei ebay eine Rechaudplatte besorgt und zwar mit 22 cm Durchmesser und zuerst mal gründlich ausgestestet, respektive die Temperaturen gemessen. Danach markierte ich mir am Drehregler die genauen Temperaturen, so dass ich diese in Zukunft perfekt einstellen kann. Ich hatte sehr grosses Glück, denn die maximal Temperatur war knapp unter 75 Grad. Jetzt habe ich eine sogenannte Backunterlage passend zum Rechauddurchmesser zurechtgeschnitten und auch noch eine 2. für die Bremsscheibe. Die Bremsscheibe bekommst Du kostenlos bein VW oder Schrotthändler und sollte falls am äusseren und inneren Rand ein Ueberstand ist, auf der Drehbank plan gedreht werden. Das wäre schon alles und falls Du keine Bremsscheibe auftreiben kannst, geht die ganze Geschichte auch mit eine mindestens 1 cm dicken Glasplatte, welche Du beim Glaser bekommen kannst.

Jetzt kannst Du schon Deine ersten Versuche starten, lege auf das Rechaud die Silikonmatte und darauf die verbogene Single, darüber kommt nun die zweite Silikonmatte (alternativ kann man auch Silikonpapier verwenden)und nun die Bremsscheibe oder die Glasplatte. Schalte dann das Rechaud ein und geh mit der Temperatur auf 50 Grad, bewege dabei aber auf keinen Fall die ganze Geschichte und schau auch darauf das alles auf einem stabilen Tisch gemacht wird. Nach ca. 12-15 Minuten sollte die Bremsscheibe auch 50 Grad heiss sein, ab diesem Zeitpunkt sollte die Platte dann noch für gut 5 Minuten " gebacken werden. Rechaud dann ausstellen und alles auf Zimmertemperatur abkühlen lassen. Hat sich die Platte nicht gerichtet, dann erhöhe die Temperatur um jeweils 5 Grad und wiederhole das ganze Prozedere.

Achtung: der Schmelzpunkt von Vinyl liegt zwischen 83 - 90 Grad, je nach dessen Zusammensetzung. Die Anwendung mit dieser Plattenbügelmaschine geschieht auf eigene Gefahr!!